À primeira vista, pode ser difícil distinguir a caixa de um modelo anterior da dos recém-lançados Apple Watch Ultra 3 e Apple Watch Series 11. No entanto, por baixo do design familiar, esconde-se uma mudança radical na linha de produção da gigante de Cupertino. A Apple adotou uma tecnologia de impressão 3D avançada para conceber a estrutura destes dispositivos, marcando um ponto de viragem na forma como os seus produtos são construídos.

Esta alteração, embora invisível para o utilizador final, representa um passo significativo em termos de eficiência e sustentabilidade, utilizando pó de titânio 100% reciclado como matéria-prima base.

Do pó à estrutura sólida

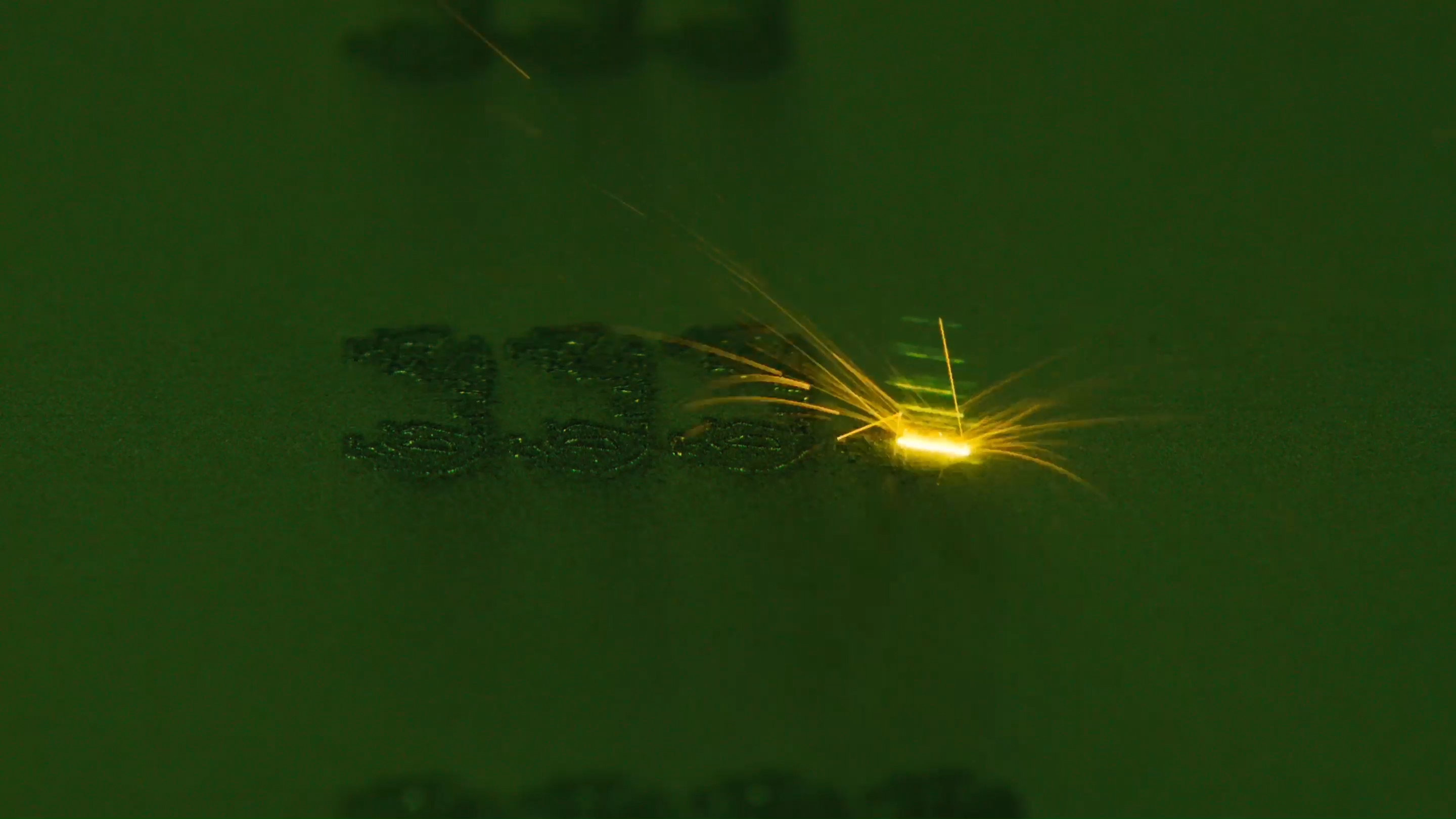

O processo descrito pela empresa tecnológica é fascinante pela sua precisão. Em vez do método subtrativo tradicional (onde se corta material de um bloco maior), a nova técnica funciona por adição. O pó de titânio é bombardeado com lasers que aquecem e desenham o formato exato da caixa do relógio.

Durante esta irradiação, o material derrete e solidifica quase instantaneamente nas zonas tocadas pelo laser. O processo é meticuloso e repetitivo: são necessárias exatamente 900 camadas sobrepostas para criar a estrutura final. Para se ter uma noção da escala, cada uma destas camadas tem apenas 60 mícrons de espessura — sendo que um mícron corresponde a 0,001 milímetros.

A segurança também é uma prioridade neste novo método. Antes de entrar na linha de produção, o pó de titânio passa por um refinamento para reduzir o teor de oxigénio, uma medida crucial para prevenir explosões devido às elevadas temperaturas geradas pelos lasers.

Poupança de recursos e expansão da tecnologia

Apesar da complexidade técnica, os benefícios ambientais são tangíveis. Segundo os dados revelados pela Apple, a transição para este método de fabrico permitiu poupar cerca de 400 toneladas de titânio bruto apenas este ano.

Sarah Chandler, vice-presidente de ambiente e inovação da cadeia de fornecimento da Apple, reforça que estas mudanças não são experiências isoladas. A intenção é que estas inovações se tornem o padrão operacional de todo o sistema de produção da marca.

Curiosamente, esta tecnologia não se limita aos relógios. A empresa já está a utilizar a impressão 3D noutros componentes, como é o caso da porta USB-C do novo iPhone Air. Contudo, a aplicação desta técnica em grande escala noutros dispositivos principais permanece uma incógnita, especialmente considerando que, com a chegada da linha iPhone 17 Pro, a marca optou por trocar o titânio pelo alumínio no acabamento, uma decisão que gerou algumas dúvidas quanto ao futuro dos materiais premium nos seus smartphones.

Para já, o foco da impressão 3D em titânio parece centrado nos wearables, onde a precisão microscópica é vital. Quanto ao futuro estético da linha de relógios, os rumores indicam que teremos de esperar: uma mudança visual expressiva no design destes dispositivos só deverá acontecer em meados de 2028.

Nenhum comentário

Seja o primeiro!